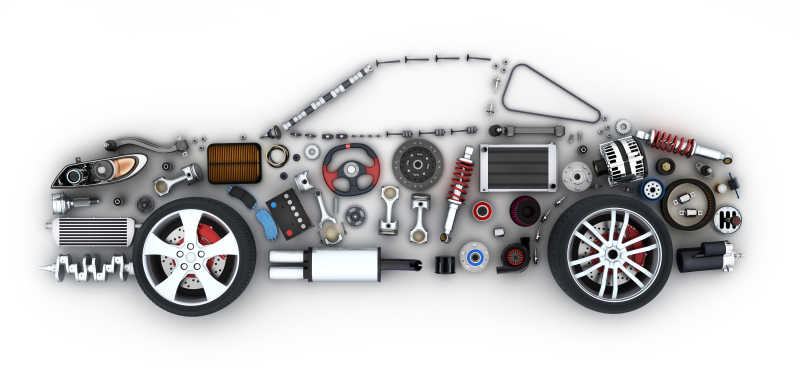

随着汽车工业的飞速发展,配件厂作为产业链的关键环节,其成品物料库存管理直接影响企业的运营效率和市场竞争力。库存过高会增加仓储成本与资金占用,库存不足则可能导致订单延误与客户流失。因此,基于工业工程原理对成品物料库存进行系统优化,具有重要意义。

一、库存优化目标与原则

成品物料库存优化的核心目标是在保证生产连续性与客户需求满足的前提下,实现库存成本最小化。工业工程强调系统性、数据驱动与流程改进,为此需遵循以下原则:

- 平衡供需关系:通过需求预测与生产计划协同,减少库存波动。

- 应用ABC分类法:对汽车配件按价值与周转率分类,实施差异化管理。

- 引入精益思想:消除浪费,采用准时制(JIT)生产减少在库积压。

二、关键优化方法与应用

- 需求预测与库存建模:利用时间序列分析、回归模型等工具,结合历史销售数据与市场趋势,提高需求预测准确性。建立经济订货批量(EOQ)模型,确定最优订购量与再订购点。

- 库存控制策略:对A类高价值配件实施严密监控与定期盘点;B类配件采用定量订货;C类低值易耗品可简化管理,侧重服务水平保障。

- 供应链协同:通过信息共享平台,与上下游企业建立实时数据交换机制,降低牛鞭效应,提升库存响应速度。

- 5S与可视化管理:优化仓库布局,应用看板系统实现库存状态可视化,减少寻找时间与错误率。

三、案例分析

以某汽车配件厂为例,实施上述优化措施后:

- 成品库存周转率从年4次提升至6.5次;

- 仓储成本降低18%,缺货率下降至3%以下;

- 通过ERP系统集成,订单处理时间缩短30%。

四、挑战与对策

- 数据质量不足:建立数据清洗与验证流程,引入物联网技术实时采集库存数据。

- 供应链不确定性:构建安全库存模型,应对突发需求或供应中断。

- 员工阻力:加强培训,推广工业工程文化,使优化措施落地生根。

结论:工业工程原理为汽车配件厂成品库存优化提供了科学框架。通过系统分析、流程改进与技术应用,企业可实现库存成本与服务水平的最佳平衡,增强整体竞争力。未来,随着智能算法与数字化技术的发展,库存管理将迈向更高水平的精准与高效。